Entwicklung eines Robotersystems zum wirtschaftlichen thermischen Beschichten von Kleinserien

Hochschule Aalen

Ziel des zentralen Innovationsprogramm Mittelstand (ZIM) mit dem Robotiklabor der Hochschule Aalen und der Rybak + Hoffmann GmbH (nachfolgend auch rhv-Technik genannt) ist die Erforschung und prototypische Entwicklung einer computergestützten Technologie zur Automatisierung des thermischen Beschichtens auf Basis der digitalen Erfassung von Bauteilen mit komplexen Konturen (zum Beispiel Gusswerkzeuge, Förderschnecken), welche bereits bei kleinen Losgrößen (unter 10 Stück) wirtschaftlich ist. Aufgrund der niedrigen Stückzahlen, der komplexen Bauteilgeometrien und einer Vielzahl von Einflussfaktoren auf die Qualität der Beschichtung war der Prozess wirtschaftlich bisher nur manuell geführt durchführbar. Der neue robotergestützte, standardisierte Prozess dient dazu, eine unter Berücksichtigung der wesentlichen Beschichtungsparameter zielgerichtete, treffsichere und direkt auf das reale System übertragbare bauteilabhängige Robotertrajektorie (Roboterbahnkurve) wirtschaftlich für Kleinserien zu erstellen. Ergänzend werden die Beschichtungsqualität erhöht, die Nacharbeit verringert und somit auch die Prozesskosten minimiert.

Auf einen Blick:

| Key facts | Simulation |

|---|---|

| Aufgabe: Beschichten auf beliebigen Freiformflächen Äquidistante Bahnen: Krümmungsunabhängiger, konstanter Schichtauftrag Optimierte Roboterkinematik: Verrechnen der Roboterachsen sowie der externen Achse(n) Datenbasis:Verarbeiten von CAD- und Scan-Daten |

|

Einleitung

Bei vielen industriellen Prozessen wird an Bauteile eine hohe Anforderung an den Schutz der Bauteile vor Abrasion gestellt. Beschichtungen können beispielsweise zur Erzeugung eines hohen Verschleißschutzes, zur Wiederaufbereitung oder zum Schutz der Oberfläche vor diversen Medien oder Korrosion eingesetzt werden, sie können aber auch der Verbesserung des ästhetischen Aussehens dienen. Ein sehr flexibles und für Kleinserien vergleichsweise kostengünstiges Beschichtungsverfahren ist das thermische Spritzen. So können Schichtdicken von 10 μm bis zu mehreren Millimetern realisiert werden. Limitierungen aufgrund des Grundwerkstoffs ergeben sich selten. Es können Schichten auf Kunststoffen und auf Kohlefaserverbundwerkstoffen aber auch metallischen Grundwerkstoffen aufgebracht werden. Dabei kann die Beschichtung nicht nur dem Grundwerkstoff angepasst werden, sondern dessen Eigenschaften bei weitem übertreffen. Als Spritzwerkstoff kommen grundsätzlich alle Materialien zum Einsatz, die sich beim Aufschmelzen nicht unerwünscht verändern. Da die Haftung des Beschichtungsmaterials auf der Oberfläche vorwiegend aus mechanischer Verklammerung besteht, ist eine sorgfältige Reinigung und Vorbehandlung der zu beschichtenden Oberfläche äußerst wichtig. Die Führung thermischer Beschichtungsprozesse besteht somit nicht nur aus dem eigentlichen Schichtauftragen, sondern auch aus dem vorlaufenden Kühlstrahl zum Entfernen von Partikeln und dem unmittelbar folgenden aktiven Kühlen mittels Kühlgasstrom. Das Bauteil selbst wird generell während des gesamten Verfahrens wegen der raschen Zuführung des Strahls über die Oberfläche und der permanenten Zuführung des Kühlgases einer geringen Hitzebelastung ausgesetzt, wodurch die Eigenschaften des Gefüges des Grundwerkstoffs nicht verändert werden. Für die Qualität der Beschichtung ist ein an den Schichtauftrag in Ausrichtung und Intensität angepasster Kühlgasstrom von entscheidender Bedeutung, da es aufgrund lokal hoher thermischer Belastung sonst zu Rissbildung in der Schicht oder zu Verzug des Bauteils kommt.

Problemstellung

Die Rybak + Hofmann GmbH beschichtet sehr viele Bauteile, welche Freiformflächen und komplexe Geometrien aufweisen. Bauteile, die durch ihre Topografie komplexe Beschichtungsbahnen verlangen, müssen derzeit von Hand beschichtet werden, da die geringe Stückzahl einen hohen Aufwand für eine robotische Umsetzung erfordert. Dieser Prozess wird realisiert, indem ein Werker unter entsprechenden Sicherheitsbedingungen das Beschichtungswerkzeug, nachfolgend Pistole genannt, möglichst senkrecht zur Oberfläche in Bewegungsbahnen, ähnlich einem Lackierprozess, nur deutlich schneller, bewegt. Durch die vielzähligen Einflüsse der manuellen Führung ist die Beschichtungsqualität von Werkstück zu Werkstück und über die zu beschichtende Werkstückoberfläche schwankend. Ebenso sind eine Qualitätssicherung und deren Dokumentation schwer realisierbar. Für komplexere Geometrien müssen unter Umständen Einfahrbauteile verwendet werden. Zudem ist die Kühlung der Oberfläche eine gesonderte Herausforderung, da das Kühlsystem zugunsten der besseren Handhabung der Pistole nicht mitgeführt werden kann. Bei rhv- Technik behilft man sich aktuell damit, den Prozess trotz laufender Pistole unterbrochen zu führen und dünnwandige Bereiche zwischenzukühlen. Eine besondere Herausforderung beim Beschichten durch thermisches Spritzen ist die gleichmäßige Schichtdicke. Diese ist von mehreren Parametern, unter anderem von der Auftragrate, dem Vorschub relativ zur Bauteiloberfläche, der Beschichtungsdauer sowie der Bauteilgeometrie und deren Abstand und Winkel zum Beschichtungswerkzeug abhängig. Beispielsweise bei Förderschnecken stellt sich durch die unterschiedlichen Abstände von Oberfläche zu Pistole beim halbautomatischen Beschichtungsprozess infolge der Rotation des Bauteils und der linearen Vorschubbewegung ein ungleichmäßiger Schichtauftrag ein. Neben dem hohen Zeitaufwand und der nur schwer sicherzustellenden Qualität werden teure Ressourcen wie Prozessgas und Beschichtungsmaterial verschwendet. Ein weiterer Aspekt ist die massive gesundheitliche Belastung der Mitarbeiter. Diese sind Hitze, Staub durch Overspray, Lärm durch die Überschallgeschwindigkeit der Flamme und Zugluft der Absaugungskabine ausgesetzt.

Zielsetzung

Ziel der Kooperation ist es, den Beschichtungsprozess für Losgrößen ab Stückzahl 1 zu automatisieren. Speziell bezieht sich die Arbeit auf das Erstellen eines rasch durchführbaren Standardprozesses zur Roboterbahngenerierung und das Ermitteln der tatsächlichen Einflussfaktoren des Beschichtungsprozesses sowie dessen Optimierung. Hinzu kommt die Möglichkeit eines aktiv geführten Kühlsystems, welche die Reduktion der Haupt- und Nebenzeiten und somit auch der Fertigungskosten bewirkt. Durch robotische Führung der Pistole zum Werkstück wird

- der Prozess über die Oberfläche definiert gradiert oder vergleichmäßigt;

- der Auftreffwinkel und der Abstand über die die gesamte Oberfläche festgelegt und so wiederholgenau geführt;

- ein Overspray massiv reduziert;

- die Bearbeitungszeit und damit auch der Werkstoff und Energieverbrauch erheblich reduziert.

Zudem werden mit dem Roboter

- zukünftig neben dem eigentlichen Beschichtungsvorgang auch vorgelagerte Bearbeitungen wie Strahlen und Reinigen, aber auch nachgelagerte Prozesse wie die Schichtdickenmessung zur Sicherung der Qualität ‘inline’ durchgeführt;

- begleitende Prozesse wie Druckluftzufuhr und Kühlung ausgerichtet und somit effizienter umgesetzt.

Randbedingungen

Damit das Projekt erfolgreich durchgeführt werden kann, müssen Grundanforderungen bzw. Definitionen festgelegt werden. Diese beziehen sich auf noch zu erstellende dreidimensionale Modelle des Beschichtungswerkzeugs und der zu beschichtenden Bauteile, das Etablieren eines geeigneten Robotersystems und das Ermitteln von softwaretechnischen Lösungen. Insbesondere das &Uuuml;bertragen der Bauteile, des Endeffektors, der Roboterzelle und der Robotersysteme in digitale Form ist für die Erstellung und virtuelle Simulation der Roboterbewegung sowie für die Beurteilung eines geeigneten Systems unerlässlich.

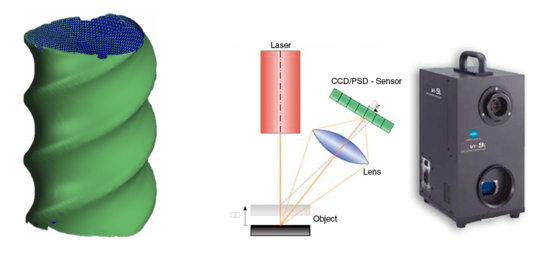

Musterteile digitalisieren

Mit dem Projektpartner wurden exemplarische Musterbauteile ausgewählt. Diese verkörpern alle zur Automatisierung relevanten zu beachtenden Eigenschaften wie Dimensionen, Freiformflächen, Innen- und Außenkonturen, Umbrüche und Kanten. Um die spätere Programmierung und Simulation der Robotertrajektorie am Bauteil durchführen zu können und somit eine möglichst realitätsnahe virtuelle Prozesssteuerung zu erzeugen, wurden die Bauteile im Labor mittels des in Bild 1 dargestellten Verfahrens der Lasertriangulation digitalisiert. Wider Erwarten fehlten diese Daten nämlich in der industriellen Praxis, sei es aufgrund des Alters der zu beschichtenden Bauteile oder aufgrund der Sorge der Kunden um die sensiblen Daten.

Bild 1:

CAD Daten generieren

Der Endeffektor bildet die Beschichtungspistole. Um die spätere Simulation der Roboterbewegung möglichst real und vor allem sicher zu gestalten, muss die vollständige Roboterzelle sowie die Pistole als Endeffektor in der virtuellen Welt eingebunden werden.

Bedingungen eines effizienten Schichtauftrags

Für einen effizienten und qualitätsgerichteten Schichtauftrag ist es wünschenswert, immer gleich der Flächennormalen zu beschichten. Dies ist aufgrund von Einschränkungen in der Robotik gegenüber dem manuellen Prozess zwar erheblich verbessert, jedoch nicht immer erfüllbar. Insbesondere bei scharfen Ecken und Kanten muss, um diese zügig überfahren zu können, eine Vororientierung des Beschichtungsstrahls erfolgen. Damit ein standardisiertes Schweißen und Vorgehen entwickelt werden kann, wurden Werte für die Auftragrate bzw. Schichtdicke in Abhängigkeit vom Beschichtungswinkel wie in Bild 2 dargestellt ermittelt.

Bild 2:

Des Weiteren sind die Beschichtungsgeschwindigkeit, die Anzahl der Schichten, der Beschichtungswerkstoff, der Grundwerkstoff und der Bahnversatz die maßgebendsten Bedingungen für eine erfolgreiche und qualitative hochwertige Beschichtung.

Hierzu liegen dem Projektpartner aufgrund seiner jahrzehntelangen Erfahrung bereits praxiserprobte Werte vor, die innerhalb des Projekts aufgenommen und schrittweise in den automatisierten Prozess implementiert werden.

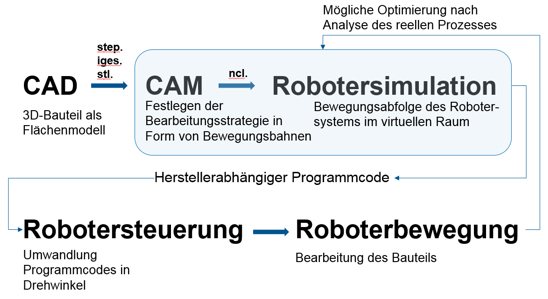

Erstellen der Trajektorien

Da es sich um kleine Chargen und komplexe Bauteilgeometrien handelt, welche mit konstanten Bahnparametern zum Erlangen einer qualitativ hochwertigen Beschichtung abgefahren werden müssen, ist die Programmiermöglichkeit durch ‘teachin’ nicht ausreichend. Vielmehr wird eine geeignete softwarebasierte Programmierung zur schnellen und treffsicheren Erzeugung von Roboterbahnen benötigt. Zudem bietet eine Offline-Programmierung den Vorteil, nach und während der virtuellen, aber auch realen Erprobung des Programmablaufs diesen schnell und unkompliziert zu optimieren und erneut auf das System zu übertragen.

In Bild 3 wird dies grafisch verdeutlicht.

Bild 3:

Dies ist in der Robotik eine außergewöhnliche Herausforderung. Roboter sind dazu konzeptioniert, sich wiederholende Positionen anzufahren. Typischerweise sind dies ‘Pick-and-place’-Aufgaben und keine Bearbeitungsbahnen. Dementsprechend sind auch die Robotersteuerungen ausgelegt. Allgemein ist in der Robotik die Generierung von Bahnfahrten somit eine gesonderte Schwierigkeit, insbesondere da Positon und Orientierung des Endeffektors über eine unendliche Vielfalt einzelner Gelenkwinkel erreicht werden können. Es gilt zum einen, eine mit Werkstück und Roboter selbst kollisionsfreie Bahnfahrt von Anfang bis Ende abzuleiten. Der Roboter muss zum anderen vorausschauend geführt werden, um alle Punkte der Bahn in zugehöriger Orientierung und korrekter Geschwindigkeit, insbe sondere an Bauteilkanten, zu durchfahren. Nicht selten ergeben sich kinematisch bedingt Mehrdeutigkeiten (Überbestimmungen) und Raumgrenzen, welche es frühzeitig zu erkennen und strategisch zu vermeiden gilt. Mittels Software und Simulation soll möglichst automatisch und auf Anhieb eine brauchbare Bahnfahrt generiert und exakt auf das reale System übertragen werden. Nach ausgiebiger Recherche und praktischen Demonstrationen, wofür die digitalisierten Bauteile, die Roboterzellen und der Endeffektor die Basis bildeten, konnte eine Software von robotized rm Systems GmbH ausgewählt werden. Zur Bahngenerierung dient das bewährte CAM-Programm Mastercam. Ergänzend werden durch Robotized anwenderspezifische Optionen für spezielle Roboterbearbeitungen angeboten. Diese sind unter anderem äquidistante Bahnen, Bild 4, die permanente Ausrichtung des Werkzeugs zur Flächennormalen sowie die Vororientierung, welche für den Erfolg des Projekts maßgeblich benötigt wird.

Bild 4:

Zur Generierung der Roboterbewegung wird Robotmaster verwendet. Das Programm bietet die Möglichkeit einer automatischen Bahnoptimierung unter Berücksichtigung von Kollisionen, Singularität, Achsgrenzen und Bewegungsraum, Bild 5.

Bild 5:

Ein händisches und zeitaufwendiges Optimieren entfällt somit. Im Anschluss kann die Roboterbewegung virtuell begutachtet und der Programmcode für die spezifische Steuerung aller gängigen Industrieroboter entsprechend transferiert werden. Auch die Simulation des Schichtauftrags, Bild 6, ist durch farbabhängige Intensität möglich.

Bild 6:

Mit Unterstützung der Mitarbeiter von Robotized konnten die Programme für die spezifischen Bedürfnisse optimiert und angewendet werden. Hierdurch ist es möglich, innerhalb von 1 bis 2 h Robotercodes zu erstellen, welche vorher mehrere Tage Programmieraufwand in Anspruch nahmen. Die Software wird auch nach erfolgreicher Beendigung des Projekts weiter im Robotiklabor der Hochschule Aalen für Fräsarbeiten mit Robotern sowie für wei tere Forschungsaufgaben genutzt werden.

Das Kühlsystem

Notwendigkeit und Anforderungen des Kühlsystems wurden bereits erläutert. Da das für das manuelle Beschichten verwendete Kühlsystem für einen automatisierten Prozess nicht zufriedenstellend ist, wurde ein neues autarkes System entwickelt. Bild 7 zeigt ein Modell der Beschichtungspistole mit Kühlsystem. Sinn und Zweck dieses Systems ist es, den Kühlmittelstrahl mittels eines eigenen Antriebs abhängig von der Vorschubrichtung jedoch unabhängig von der Orientierung der Pistole auszurichten. Somit kann vorschubrichtig und damit gezielt gekühlt bzw. gereinigt werden. Der Vorteil des Systems liegt zudem darin, dass das Schlauchpaket – bestehend aus Wasserleitung, Kühlleitungen, Kerosinleitung und Zuleitung des Beschichtungsmaterials – durch die Reduzierung der sonst nötigen Drehbewegung deutlich geringeren Belastungen ausgesetzt ist. Realisiert wird dies durch eine Freischaltung innerhalb der Robotersteuerung, welche ermöglicht, Position und Orientierung des TCPs (tool center point) in Echtzeit auszulesen. Aus diesen Daten werden mittels eines Algorithmus die benötigten Drehwinkel der Düsen ermittelt. Diese werden wiederum permanent durch einen Microcontroller auf einen Stellmotor übertragen.

Bild 7:

Das Robotersystem

Die Hardware des Robotersystems setzt sich zusammen aus dem Roboter, dem Positionierer (ein Drehtisch, welcher als vollintegrierte siebte Achse fungiert), der Pistole mit montierter Kühleinheit und der Grundplatte, Bild 8. Nach der Auswahl der Roboter-Positionierer-Einheit wurde diese im Roboterlabor der Hochschule Aalen aufgebaut, in Betrieb genommen und entsprechend der Anwendung eingerichtet. Hierzu wurde eine Grundplatte zur flexiblen Einsetzbarkeit in unterschiedlichen Beschichtungskabinen in ausreichender Dimensionierung der statischen und dynamischen Steifigkeit (für Roboter 300 kg, Positionierer 150 kg, Bauteilgewicht maximal 50 kg) und mit verschiedenen Montagepositionen der Getriebeeinheit (Positionierer) konzipiert. Im Anschluss daran wurden die CAD-Daten des Robotersystems in die Robotersoftware Robotmaster übertragen, um eine realistische und zuverlässige Simulation der Roboterbewegung zu erhalten.

Bild 8:

Ausblick

Gegenwärtig finden im Labor ‘trockene Probebeschichtungen’ ohne Flamme und Beschichtungsmaterial an Dummy-Bauteilen, welche mittels additiver Fertigung (FDM-Verfahren, fused deposition modeling) hergestellt wurden, statt. Diese sind primär notwendig, um das System und die damit verbundenen Möglichkeiten vollständig zu erfassen und somit für bestimmte Bauteilgeometrien ein standardisiertes Vorgehen zu entwickeln. Die Bedienung des Systems wird daher für Facharbeiter bzw. Beschichter ermöglicht. Zudem werden diverse Zeitstudien zum gesamtheitlichen Erstellen eines Programms und dessen Übertagung auf das reale System durchgeführt. Hieraus lassen sich Effizienz und die Amortisation des Systems ableiten. Auch wird es auf dieser Basis möglich sein, treffsichere Angebote zu erstellen. Ein weiterer Schritt ist die Übertragung des selbstorientierenden Kühlsystems vom Zweidimensionalen in den dreidimensionalen Raum. Dies fordert eine Erweiterung des Berechnungsprogramms und die realistische Erprobung im Labor. Im Frühjahr 2018 wird das gesamte Robotersystem mit bereits programmierten und getesteten Programmen für eine definierte Auswahl an Bauteilen zur Rybak + Hofmann GmbH überstellt werden. Hier wird es in die Beschichtungskabine integriert, um nun reale Tests durchzuführen und diese mit den simulierten Daten zu vergleichen. Anhand der realen Bedingungen wird es gelten, die Prozesse zu optimieren.

B. Eng. Johannes Wanner und Prof. Dr. Matthias Haag, Hochschule Aalen

Danksagung

Die Autoren danken dem BMWi als Fördermittelgeber sowie der AiF Projekt GmbH als Projektträger, den Mitarbeitern der robotized rm system GmbH, insbesondere den Geschäftsführern Norbert Krach und Stefan Zeiner, sowie Christian Käser, für die schulungstechnische Unterstützung. Des Weiteren gilt der Dank Kai Rothbart von der ABB Automation GmbH, welcher in der Spezifikation des Robotersystems behilflich war. Die Fanuc Deutschland GmbH überließ dem Robotiklabor für den Versuchsaufbau einen einachsigen Positionierer, wofür nochmals gedankt sei.

Literatur

[1] N. N.: Einführung Thermisches Spritzen. Firmenschrift Oerlikon metco, 6. Ausgabe, Juli 2016 [2] Dillinger, J., u. a.: Fachkundebuch Metall. 55. Auflage. Verlag Europa-Lehrmittel, Haan-Gruiten 2007. [3] Bengler, K.: Der Mensch und sein Roboter – von der Assistenz zur Kooperation. Technische Universität München 2012. [4] Fischer, U., u. a.: Tabellenbuch Metall. Verlag Europa-Lehrmittel, Haan-Gruiten 2008. [5] N. N.: Beschichtungen. Internet, Wikipedia, https://de.wikipedia.org/wiki/Beschichten, Einsichtnahme 2. November 2016. [6] N. N.: Thermisches Spritzen. Internet, Wikipedia, https://de.wikipedia.org/wiki/Thermisches_Spritzen, Einsichtnahme 14.November 2016. [7] N. N.: Robotmaster. Übungshandbuch Version 6.3 für Mastercam, Schulungsunterlagen der robotized rm System GmbH, Schwabach 2017. [8] N. N.: CAD/CAM-basierte CNC-Roboter-Offlineprogrammierung. Schulungsunterlagen der robotized rm System GmbH, Schwabach 2017. [9] N. N.: CAD/CAM for Robots. Robotmaster Brochure. Schulungsunterlagen der robotized rm System GmbH, Schwabach 2017. [10]N. N.: Robotmaster v6 – Robot programming software. Schulungsunterlagen der robotized rm System GmbH, Schwabach 2017.Quelle: Schweißen und Schneiden 70 (2018) Heft 4