Offline Programmierung als Erfolgsfaktor für das robotergestützte Festklopfen

Auf einen Blick:

| Key facts | Einsparung |

|---|---|

| Aufgabe: automatisieres Polieren von BlechumformwerkzeugenOptimierte Roboterkinematik: Singularitäten, Reichweite, Gelenkgrenzen, KollisionOptimierte Zwischenbewegungen (Transitions)KRL-Programme mit mehreren Millionen Bearbeitungspunkten |  |

Für das Roboter-Festklopfen (Hammer Peening) von Automotive Blechumformwerkzeugen ist Offline-Programmierung die einzige mögliche Lösung

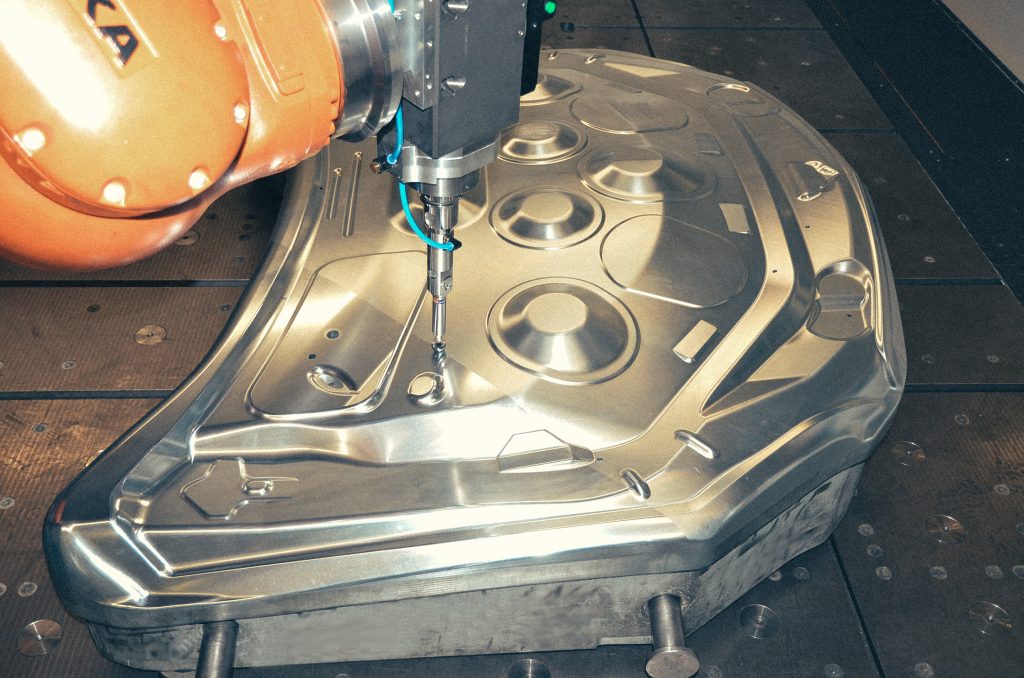

Das Polieren von Umformwerkzeugen ist eine in der Automobilindustrie erforderliche Praxis, um die Oberflächenrauhigkeit zu reduzieren, ein hohen Verschleiß zu verhindern und die Lebensdauer zu verlängern. Die Daimler AG wollte ihre Poliervorgänge für Stanzformen für die Blechumformung von Karosserieteilen automatisieren.

Das manuelle Polieren von Werkzeugoberflächen ist arbeitsintensiv und zeitaufwendig. Es ist auch schwierig, die Oberflächenkonsistenz zwischen unterschiedlichen Blechumformwerkzeugen manuell aufrechtzuerhalten, wenn die Art zu polieren und das Ausmaß der Ermüdung mehrerer Mitarbeiter im Presswerkzeugbau von Teil zu Teil variieren. Dies hat Auswirkungen auf die Konsistenz und Qualität der gestanzten Karosseriebauteile und deren Montage am Fahrzeugrahmen. Luxusfahrzeuge wie die Mercedes-Benz S-Klasse und die E-Klasse erfordern Werkzeugkomponenten in vorbildlicher Ausführung und Passgenauigkeit.

Robotergestütztes Festklopfen für mehr Geschwindigkeit, Konsistenz, Flexibilität

Das Festklopfverfahren hat gezeigt, dass es die Poliergeschwindigkeit, die Konsistenz und die Oberflächenqualität verbessert. Es erhöht auch die Oberflächenhärte um bis zu 30 Prozent und verbessert damit die Standzeit der Werkzeuge. Daimler wollte durch mannlose Fertigung mittels Industrieroboter noch einen Schritt weiter gehen.

Der verantwortliche Mitarbeiter für die Entwicklung des Festklopfverfahrens und der Betriebsmittelausstattung im Mercedes-Benz Werkzeugbau in Sindelfingen erklärt die Vorteile eines Roboters. „Roboter sind kostengünstiger als dedizierte CNC-Maschinen und bieten eine größere Reichweite für große Werkstücke, in diesem Fall Werkzeuge mit einem Gewicht von bis zu 25 Tonnen und bis zu 5m x 2,5m. Roboter sind auch flexibler und können für unterschiedliche Anwendungen verwendet werden.“

Um die Investitionen in die Roboter-Ausrüstung bestmöglich zu amortisieren, plante Daimler, die bekannte Flexibilität der Robotik zu nutzen, um die Roboterzellen im Werkzeugbau auch für weitere Prozesse als das Festklopfverfahren zu nutzen. Aber zuerst mussten sie das Roboter-Festklopfen programmieren, was sich als eine große Herausforderung erweisen sollte.

Entwicklung der richtigen Roboterprogrammierungslösung

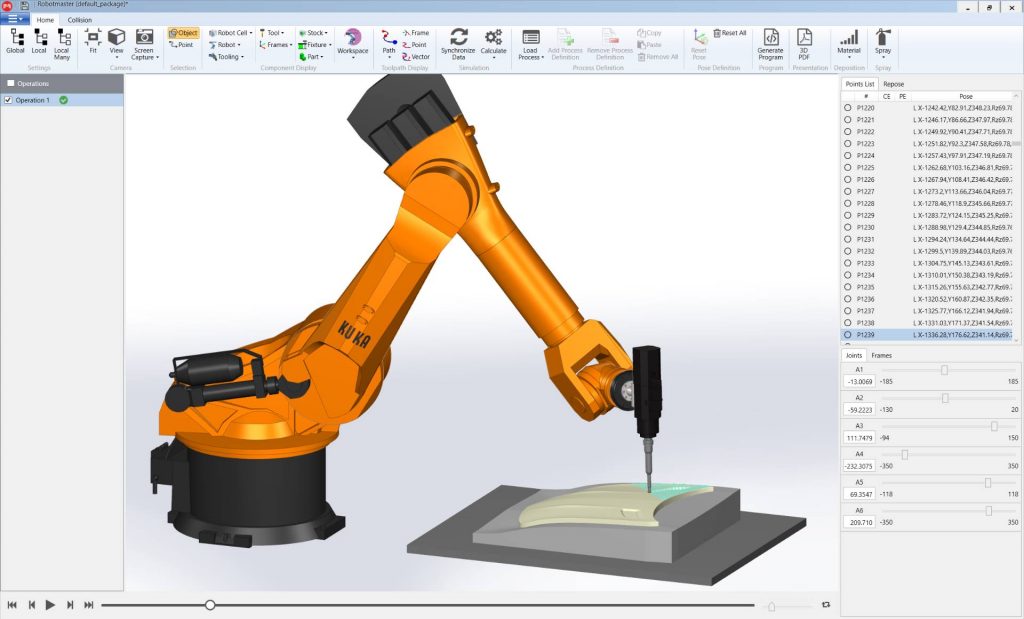

Beim Hammer Peening-Verfahren wird die Oberfläche der Form poliert, indem sie mit einem hochfrequenten Stöß-Werkzeug bei über 200 Hertz bearbeitet wird. Der Hammerkopf benötigt mehrere Millionen Aufschlagpunkte, um eine homogene Oberflächenqualität zu gewährleisten. Es war eine monumentale Herausforderung, einen Roboter so zu programmieren, dass die Oberfläche des Werkstücks mit der erforderlichen Präzision bearbeitet werden konnte, insbesondere mit herkömmlichen Software-Werkzeugen.

Selbst mit zwei bis drei verschiedenen Softwareplattformen für die Codegenerierung, die Berechnung von Werkzeugwegen und die Umwandlung in Roboterbewegungen konnten die vorhandenen Programmiertools von Daimler nicht alle Berechnungen durchführen, die für die Programmierung eines sechsachsigen Roboters zum Hammer Peening erforderlich waren. Daimler wandte sich an das Robotmaster-Team, um den Roboterprozess und die Software zur Programmierung des Roboters zu entwickeln.

Bei der ersten Testversion der Offline-Programmiersoftware Robotmaster konnte Daimler im Vergleich zu früheren Softwaretools eine sofortige Zeitersparnis von 50 Prozent realisieren. Aber das war nur der Anfang. Die Verarbeitung von 3 Millionen Wegpunkten ist keine leichte Aufgabe.

Daimler und das Team von Robotmaster haben ein umfangreiches dreijähriges F & E-Projekt gestartet, um den Roboter-Hammer Peening-Prozess zu verbessern und zu verfeinern. Das Team von Robotmaster arbeitete eng mit Daimler zusammen und arbeitete an der Entwicklung eines benutzerdefinierten Werkzeugwegs und der Weiterentwicklung der Robotmaster-Software zur Verkürzung der Programmierzeit und der Benutzerfreundlichkeit mit.

„Wir wussten nicht, wie schwierig und zeitraubend Offline-Programmierung wäre“, so Daimler. „Ohne das Engagement des Teams von Robotmaster hätten wir den Festklopf-Prozess oder unsere anderen Roboterprozesse nicht entwickeln können. Sie haben Monate damit verbracht, mit uns zusammenzuarbeiten, um sicherzustellen, dass sie verstehen, was wir wollten und die Software für unsere spezifischen Anwendungen anpassen.“

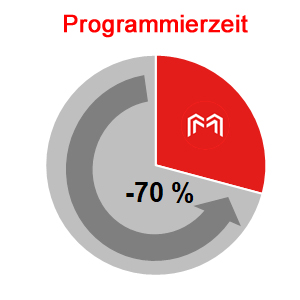

Roboterprogrammierzeit um 70 Prozent verkürzt

Robotmaster alleine war in der Lage, das zu tun, was keine anderen Software-Tools auch in Kombination leisten konnten. Die Offline-Programmierlösung bewältigte nicht nur alle Berechnungen, bei denen andere versagten, sondern übertraf auch die Erwartungen des Kunden durch Optimierung des gesamten Roboter-Hammerstrahlprozesses.

− Programmierzeit deutlich um 70 Prozent reduziert.

− Roboterkinematik optimiert, einschließlich Singularitäten, Kollisionserkennung, Reichweite und Gelenkgrenzen.

− Roboter-Zwischenbewegungen optimiert für homogene Bewegung.

− Die Programmierung für große, komplexe Werkzeuge mit Millionen von Wegpunkten ist einfach und fehlerfrei.

Die gesamte Programmierzeit für ein Werkstück, einschließlich der Zeit zum Importieren einer CAD-Datei und zum Erstellen eines Roboter-Werkzeugwegs, wurde von 12 Stunden auf nur 3,5 Stunden reduziert. Die Kinematik-Lösung von Robotmaster machte nur 45 Minuten dieser gesamten Programmierzeit aus, was eine wesentliche Verbesserung gegenüber früheren Versuchen mit anderen Softwareplattformen darstellt.

Ausschlaggebend für die Robotmaster-Lösung war eine der schnellsten verfügbaren Kinematik-Engines am Softwaremarkt. Diese löst Singularitäten, Reichweiten- und Gelenkgrenzen sowie jede andere plötzliche Roboterbewegung, die die Konfiguration des Roboters abrupt verändern oder Fehler verursachen kann. Die proprietären Kinematik- und Kollisionserkennung prüft auf Fehler, während die Optimierungswerkzeuge die Roboterbewegung glätten. Übergänge von einer Bewegung in die nächste sind optimiert. Unnötige Gelenkbewegungen werden minimiert.

„Robotmaster hat die besten Kinematik- und Kollisionserkennung auf dem Markt“, sagt Anbu Lingappan, europäischer Manager für Geschäftsentwicklung bei Intercam SA, einem Distributor der Robotmaster-Software und Teil des Teams, das mit Daimler bei der Hammer-Peening-Anwendung zusammengearbeitet hat. „Als Daimler fragte, warum es so lange dauert, um 3 Millionen Punkte zu verarbeiten, mussten wir erklären, wie Robotmaster kinematische Probleme bei 150 Iterationen pro Punkt für einen Sechs-Achsen-Roboter prüft. Wir machen das im Hintergrund für jeden Punkt des Pfads und mit sehr hoher Geschwindigkeit. Erst dann erkennen die Leute, dass hinter den Kulissen ernsthafte Berechnungen stattfinden.“

Die Software wurde auch benötigt, um externe Achsen auf einfache Art und Weise einzubinden und zu steuern. Die Daimler-Hammer Peening Zelle nutzt einen auf einer Schiene montierten KUKA KR 500 Roboter zur Erhöhung der Reichweite sowie zwei Drehachsen zur Positionierung des Werkstücks. Robotmaster kann bis zu 11 Achsen gleichzeitig steuern, einschließlich eines sechsachsigen Roboters und fünf externer Achsen. Die Simulations- und Optimierungstools unterstützen automatisch Linear- und Rotationsachsen nach Bedarf.

Robotmaster war nicht nur in der Lage, das zu tun, was andere Softwaretools in Kombination nicht leisten konnten, die Softwarelösung kann vielmehr auch für unterschiedliche, komplexe Prozesse eingesetzt werden.

Eine Softwarelösung für mehrere Roboter-Prozesse

Nachdem sich Robotmaster in der Hammer Peening-Anwendung bewährt hatte, begann Daimler, die Software für andere Prozesse zu nutzen. Eine zweite Roboterzelle wurde in Betrieb genommen. Dieser wurde multifunktional konzipiert. Durch einfaches Auswechseln der Werkzeuge am Ende des Arms kann der Roboter für eine Vielzahl von Prozessen vom Laserhärten sowie Laserauftragsschweißen bis zum Bohren eingesetzt werden.

Robotmaster stellte die von Daimler gewünschten multifunktionalen Operationen zur Verfügung und half dabei Kollisionen und Singularitäten zu vermeiden. Daimler erkannte schnell, dass Robotmaster mit jedem Prozess umgehen konnte, mit dem Sie auf Robotmaster zukamen. Die Software war leistungsstark und gleichzeitig einfach zu bedienen. Es vereinfachte die Programmierung für eine Vielzahl von Roboterprozessen auf Basis einer Softwareplattform.

„Bei konventionellen CNC-Bearbeitungsmaschinen ist die Prototypen- und Einzelteilfertigung seit Jahren Stand der Technik. Wir stehen noch immer am Anfang des Trends, dass robotergestütze Lösungen mehr und mehr Einzug finden. Bei der robotized haben wir uns auf die CAD/CAM basierte Offline-Programmierung von Industrierobotern spezialisiert und unterstützen Kunden bei der Umsetzung innovativer Ideen.“

Daimler hat mit der Robotmaster-Software einen robotergestützten Laserhärteprozess für Blechumformwerkzeuge programmiert. Durch das Laserhärten der Außenradien konnte eine Erhöhung der Standzeit um 30 Prozent bei den Umformwerkzeugen erzielt werden. Robotmaster wurde auch verwendet, um einen Roboter-Laser-Pulverauftragsprozess zu programmieren, um abgenutzte Oberflächen von Werkzeugen neu aufzubauen.

Heute werden mehrere Arbeitsplätze der Robotmaster-Software in drei Mercedes-Benz Werkstätten in ganz Deutschland und in der Daimler Digital Factory, wo der Kern ihrer Automobile gebaut wird und in der industriellen Produktion von Daimler die physischen und digitalen Prozesse vereint, genutzt. Letztendlich konnte Daimler sein Ziel erreichen, Prozesse zu optimieren und zu rationalisieren, indem multifunktionale Roboterzellen zum Hammer Peening, Laserhärten, Laserpulverauftragsschweißen, Fräsen, Bohren und Induktionshärten geschaffen wurden. Alles programmiert mit Robotmaster Software.

Einfach zu bedienen, ein Benefit für alle Beteiligten

Die Benutzerfreundlichkeit spielte bei der Übernahme der Robotmaster-Software für die Offline-Programmierung eine wesentliche Rolle. Die Robotmaster Interactive Simulation Environment (RISE) ist extrem leistungsstark und bietet eine intuitive Click-and-Drag-Benutzeroberfläche zum ändern der Positionen und Trajektorien des Roboters.

Norbert Krach, Geschäftsführer der roboterized rm systems GmbH, dem lokalen Reseller von Robotmaster in Deutschland, erklärt, wie die Benutzeroberfläche und die proprietäre Technologie von Robotmaster unübertroffene Kontrolle und Flexibilität bieten.

„Die Benutzeroberfläche ist einzigartig. Es ist beeindruckend, wie einfach Sie die Werkzeugwege in Robotmaster erzeugen und den Robotercode einfach generieren, den Prozess simulieren und alle kinematischen Herausforderungen lösen können „, sagt Krach. “ Bei anderen Softwarelösungen müssen Sie viel mit „Try & Error“ Methoden arbeiten. Mit Robotmaster lösen Sie Roboter-Werkzeugwege einfach und viel schneller. Sie müssen nicht stundenlang vor einem Computer sitzen, um Punkte zu optimieren, damit der gewünschte Prozess funktioniert.“

Daimler untersucht weiterhin den Einsatz von Robotern für verschiedene Prozesse im Werkzeugbau und verlässt sich auf Robotmaster, um ihre Roboterprogrammierungsanforderungen zu erfüllen. Intercams Lingappan sagt, dass die Automobilindustrie Daimler für ihre Arbeit auf diesem Gebiet dankbar sein muss.

„Wir müssen gleichzeitig Daimler für ihre Innovativität danken, dass sie uns geholfen haben, den Roboter-Hammer Peening Prozess zu entwickeln. Der Rest des Marktes wird davon profitieren.“